智能眼镜电池选型指南:为何“异形叠片工艺”是更优解?

在智能眼镜这类对空间极度敏感的可穿戴设备中,电池工艺的选择直接决定了产品的体积控制、续航能力、安全性能以及佩戴舒适度。随着设备轻量化、异形化、智能化的发展趋势,传统的卷绕工艺在面对复杂空间布局时逐渐显露局限,而“异形叠片工艺”则凭借其更高的空间利用率和定制灵活性,成为智能眼镜电池方案的理想选择。

本文将从工艺原理、结构对比、性能表现、适配能力及应用案例等方面,全面解析两种主流电池制造工艺的异同,助您更科学地做出电池选型决策。

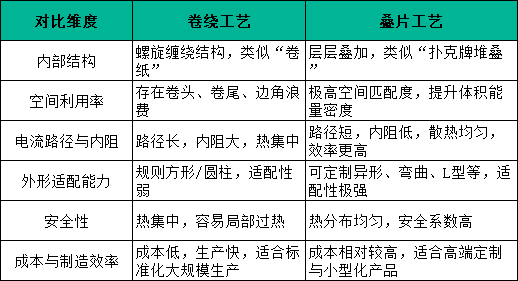

一、两种主流电池工艺简介

1. 卷绕工艺(Winding Process)

卷绕工艺是将正极、隔膜、负极以“蛋糕卷”方式螺旋缠绕,形成圆柱或方形电芯,封装于铝壳或软包中。该工艺成熟度高、自动化程度高,广泛应用于手机、电动工具等标准化产品。

优势:

工艺成熟,良率高;

生产效率高,成本低;

适合批量、标准化制造。

局限:

内部结构为螺旋状,占用空间大;

外形难以异形定制,不适合碎片化结构;

极片卷曲区域易产生应力,散热及安全性相对较弱。

2. 叠片工艺(Stacking Process)

叠片工艺则是将正极、隔膜、负极分别切割成单片,像“三明治”一样逐层叠放而成。通过Z形叠片、热压定型等工艺,可打造结构紧凑、形状多变的软包电芯,尤其适用于超薄、异形、定制类产品。

优势:

空间利用率高,可精确匹配产品结构;

电流路径短,内阻低,放电性能优;

支持多极耳设计,提升散热与寿命;

可定制为L形、弧形、超薄等异形结构;

热分布均匀,安全性更高。

挑战:

工艺复杂,对设备精度与清洁度要求高;

初期投入较高,制造成本略高于卷绕;

自动化程度仍在持续优化中。

二、结构与性能深度对比

三、为何智能眼镜更适合叠片工艺?

1. 空间高度受限,异形定制成刚需

智能眼镜通常需将电池嵌入镜腿、鼻托、镜框等结构复杂、空间碎片化的区域。卷绕工艺受限于形状规则,难以适配,而叠片工艺则可根据结构灵活定制L形、弧形、超薄等异形电池,最大程度利用边角空间。

2. 更高能量密度,助力更长续航

在相同体积下,叠片电池结构致密、空间利用率更高,可提供更大容量,有效延长智能眼镜的续航时间。

3. 更轻更薄,佩戴更舒适

叠片电池在厚度控制和轻量化方面表现更优,能更好地贴合镜架曲面,不影响用户佩戴体验。

4. 更安全稳定,适合贴肤使用

叠片结构热分布均匀,降低局部热源风险,适用于需长时间贴肤的设备,安全性更有保障。同时支持多极耳技术,有效减少发热,延长电池寿命。

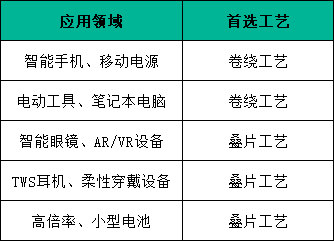

四、典型应用场景

五、结语:可穿戴设备电池工艺的未来趋势

随着可穿戴设备向更小型、更轻便、更个性化方向发展,电池的工艺选择正在变得尤为关键。对于智能眼镜这类对空间、重量和结构适配性要求极高的产品而言,异形叠片电池凭借其灵活的结构设计、更高的空间利用率和良好的散热性能,正逐步成为主流选择。相比传统卷绕工艺,叠片工艺在形态适配、电气性能、安全性等方面具备显著优势,特别适用于结构复杂、对定制化要求较高的智能穿戴场景。未来,随着制造工艺的持续优化与成本控制的不断进步,叠片技术在可穿戴领域的应用有望进一步拓展,成为支持设备创新发展的关键基础之一。

如果您正在开发下一款智能眼镜或AR眼镜产品,选择“异形叠片工艺”电池,我们将帮助您在设计自由度、用户体验及性能表现之间实现最佳平衡。如需定制异形电池方案,欢迎联系格瑞普在线客服,为您量身打造最优电源解决方案。

相关文章

-

为什么 2026 年的智能眼镜,更考验电池供应商的综合能力

2025-12-29 -

前沿科技,智启未来——格瑞普亮相2025AIE全球智能机械与电子产品博览会

2025-11-27 -

薄膜锂离子电池与传统锂离子电池:有什么区别?

2025-11-20